1. Плъзнете се назад до облегалката и я наклонете от вертикално в леко наклонено назад положение. Облегалката и долната част на седалката би трябвало да са под ъгъл от около 110 градуса една спрямо друга.

2. Издърпайте опората за глава толкова, че горният й ръб и върхът на темето ви да бъдат на едно ниво. Главата не трябва да докосва опората.

3. Нагласете височината на седалката така, че бедрата да лежат свободно върху нея - по този начин краката ще могат да се оросяват добре. Предният ръб на седалката трябва да е на разстояние от около три пръста от подколенната ямка.

4. Плъзнете седалката напред така, че кракът да бъде леко свит при натиснат докрай педал на съединителя - в тази позиция ръцете трябва да достигат волана в присвито положение. Ако краката ви продължават да са прекалено изправени, трябва да проведете фина настройка с регулируемия волан или чрез изместване на седалката.

5. Отпуснете се изцяло на седалката. Ако усещате напрежение или неудобство, може би е необходимо да промените наклона на отделните елементи. В никой случай не се заклещвайте! Ако седите прекалено близо до волана, сте заплашени от тежки травми и дори от смърт при отварянето на въздушната възглавница в случай на удар! В тази позиция няма да ви достигат сили и място за управление, даване на газ и натискане на спирачката.

6. Не се разпъвайте върху седалката! Макар в полулегнало положение ръцете да достигат волана, в изпънато състояние на тях им липсва необходимата сила и контрол при управлението. Неправилно отпуснатият гръб не може да се възстановява, при спиране въздушните възглавници не предпазват главата, а шофьорът може да се изхлузи изпод предпазния колан.

12 март 2008

Монтаж и демонтаж на лагери.Кратка информация

МОНТАЖ И ДЕМОНТАЖ НА ЛАГЕРИТЕ

1. Общи препоръки

- Да се работи в сухи и обезпрашени помещения, далече от метални стърготини, пясък или корозиращи течности.

- Лагерите да се разопаковат непосредствено преди монтажа, за да бъдат предпазени от замърсяване.

- Много е важно гривните, сепараторите или въртящите тела да не бъдат изложени на непосредствени удари, тъй като има опасност лагерът да бъде повреден. Основно правило е да не се допуска предаване на усилията при монтажа върху въртящите тела.

- Според типа на лагера и размерът му се избира методът на монтаж - механичен, хидравличен или топлинен.

- Антикорозионните смазки не се нуждаят от премахване с изключение по монтажните повърхности. Тези места следва да бъдат почистени с петролни разтворители и след това с чиста материя от марли.

- Лагерите с по-малки размери могат да се свалят от вала с леки удари с чук по метален пръстен от мек метал, поставен по окръжността на гривната.

- Едрогабаритните лагери се демонтират с големи усилия. Използването на маслено-нагнетателния метод /нагнетяване на маслото под налягане на монтажната повърхност/ значително улеснява демонтажа.

2. Монтаж на лагери с цилиндричен отвор

- Ако радиалната хлабина на лагерите не е много голяма, средногабаритните могат да се монтират с леки удари на чука по монтажната втулката, монтирана на предното чело на лагера. При използване на монтажна гайка, усилието да се насочва в центъра.

- Ако лагерът е неразделящ се, трябва да се монтира едновременно на вала и гнездото на корпуса с помощта на съответните монтажни инструменти.

- Лагерите с диаметър до 100 мм. могат да се монтират на вала незагряти с помощта на механична или хидравлична преса.

- Лагерите с по-големи размери или с малка радиална хлабина преди монтажа трябва да се загреят. При загряване трябва да се внимава да не бъдат прегряти на места. Равномерно безопасно загряване може да се постигне с помощта на електронагревател, затоплящи пещи или маслена баня. Препоръчително е да се използват специални електрически индукционни нагреватели.

- При лагери, които имат уплътнения или защитни шайби, загряването е забранено, тъй като са напълнени с пластична смазка.

3. Монтаж на лагери с конусен отвор

- Лагерите с конусен отвор се монтират на цилиндричен вал с помощта на натегателна или изтегляща втулка, а на вал с конусна шийка - непосредствено върху вала.

- Достигането на необходимите параметри на възела се постига чрез натягане на лагера към натегателната втулка или конусната шийка на вала или на изтеглящата втулка към лагера с помощта на монтажни гайки. За по-големите лагери се препоръчва използването на хидравлично оборудване.

- Доколкото конусното съединение лагер/втулка е самозатягащо се, след монтажа може да се свали монтажната гайка и да се замени със закрепваща гайка.

- При набиването на лагера върху конусната повърхност на втулката или вала вътрешната му гривна се разширява и съответно се намалява радиалната му хлабина. Ако тя стане по-малка от предписаната за съответния възел, по време на работата ще се получава прегряване. За да не се допусне това е необходимо по време на монтажа периодично да се замерва радиалната хлабина на лагера.

- Радиалната хлабина на конусните двуредови ролкови сферични лагери се измерва с луфтомер едновременно по двата реда ролки, като при това се съблюдава ролките да бъдат притиснати към средния реборд или водещата гривна. Еднаквостта на получените резултати е гаранция, че няма несъостност между вътрешната и външната гривни.

Кратка информация за лагерите

1. Изпълнение на монтажни и демонтажни операции с лагери;

2. Смазване на лагерите;

3. Скорости на въртене на лагерите;

4. Хлабини на лагерите.

1. Изпълнение на монтажни и демонтажни операции с лагери;

1.1. Монтажни операции;

При подготовката за изпълнение на монтажните операции трябва да бъдат спазвани няколко основни правила, обезпечаващи основно чистотата на провеждането им, а именно:

В зависимост от габаритите, съответно масата на лагерите, монтажните операции се извършват по една от няколкото основни технологии, като винаги се започва с монтажа на детайлите с най-стегнатата сглобка (обикновено вътрешна гривна – вал):

За лагери, за които по време на монтажа им трябва да бъдат регулирани монтажни хлабини – радиални или аксиални – трябва да се спазват стриктно инструкциите на производителите на съответната машина. Естествено монтъорският екип трябва да разполага с необходимата мерителна техника и съответните приспособления. Една от честите допускани грешки, е регулиране "на око", което, особено за високоскоростни и презизни лагерования, е недопустимо.

След извършване на монтажа следва новомонтираните лагери да бъдат внимателно развъртяни под непълен товар и с обороти - максимално 50 % от допустимите, при което трябва да бъдат наблюдавани температурата и шумността им. Това е особено важно за високоскоростни лагери, напр. на шлайфшпиндели. Тази процедура често е наричана “обучаване на лагерите” Първоначалната по-висока температура е нормално явление. В последствие, ако монтажът е проведен коректно и лагерите не са повредени, температурата трябва да спадне и да се установи в нормалните си граници. При въртенето си, по време на развъртането и напасването, през който период става и разпределение на смазката и евентуално изтласкването на излишната такава от работните зони , е възможно лагерите да имат леко завишено ниво на шумност. Важно е този шум да бъде равен и монотонен, без стържене, свирене, свистене. Наличието на неравномерни, неритмични звуци говори за замърсявания в работните зони или за нанесени повреди по време на монтажа. Най-елементарният, но за практиката достатъчно точен, начин за "прослушване на лагерите" е с дървена (букова, дъбова) суха и гладка палка, единият край на която се опира до корпуса в близост до прослушвания лагер, а другият – до ухото на прослушващия. За разпознаването на улавяните звуци все пак е необходим определен опит.

1.2. Демонтажни операции.

В зависимост от това, дали лагерите, които се демонтират, ще бъдат използвани отново или не, демонтажните операции могат да бъдат извършвани по различни начини. В първия случай, след извършването им, както лагерите, така и детайлите, с които те контактуват, трябва да останат неповредени. Във втория случай, ако това е регламентирано в съответната технология, лагерите могат да бъдат разрушени, с което ще се облекчи демонтирането им без да се нанесат поражения на останалите детайли от възела.

Демонтаж на лагер, особено голямогабаритен, с набити с голяма стегнатост една или и двете гривни, след продължителен период на експлоатация, когато същият трябва да остане невредим, в общия случай е по-тежка задача от самия монтаж. За изпълнението и почти е неминуемо използването на специализирани инструменти и приспособления от високоякостни материали като напр. ръчни и хидравлични скоби, бързонагревни (обикновено електроиндуктивни, високочестотни) приспособления.

За опростяването и облекчаването на демонтажните операции, които по правило са силови, в болшинството случаи конструктивно са предвидени по детайлите от лагерните възли технологични издатъци, фланци , отвори, резби и др. елементи. Ето защо преди започването на демонтажа, монтъорите са длъжни внимателно да се запознаят с техническата документация на съответния лагерен възел, както и с технологичните инструкции в експлоатационната документация на съответната машина. Особено облекчен е демонтажът, когато лагерите са с конусни отвори и са монтирани върху затегателни втулки – обикновенни и такива за хидравличен демонтаж.

След демонтирането, съответният лагер трябва да бъде почистен, внимателно огледан за евентуални повреди и ако е окачествен като годен и не следва непосредствено монтирането му, консервиран с минерално масло и опакован.

2. Смазване на лагерите;

Качествата на смазката - чистота, количество, свойства и стабилност в различни условия, в продължение на дълъг срок на експлоатация - са първостепенен фактор т.е. решаващи за ефективната и безаварийна работа работа на лагерите, съответно на машините. Най-често използваните смазки са пластичните (греси) и течните (масла).В почти 90% от случаите се предпочитат пластични смазки (поради простотата на конструкцията на лагерните възли), а в случаите, когато смазката трябва да служи и като средство за интезивно охлажане, или пък когато трябва да се посигури смазване и на други машинни части (напр. зъбни предавки в редуктор или скоростна кутия) се предпочита смазване с масло. Смазване с масло е по-удачен, а в много случаи и единствен, вариант, когато скоростите на въртене са твърде високи или твърде ниски.

Пластичните смазки се различават по вида на сгъстителя (обикновено сапуни на метална база – Li, Ca, Na, Ва, Al), който определя нейната консистентна степен (степените, в реда на увличаване на консистенцията им, са 1; 2; 3, които се определят на база на тяхната пластичност или пенетрация), и на базовото масло (минерално или синтетично), за което важат всички правила и изисквания, както когато би се използвало самостоятелно. Естествено, освен тези основни компоненти, пластичните смазки съдържат и различни подобрители, присадки, инхибитори, антиоксиданти и т.н., които ги правят пригодни за различни условия на работа в т.ч. против стареене и за обезшумяване и намаляване на вибрационното ниво. Една от най-често добавяната присадка е т.н. противозадирна - тип ЕР, която по принцип е компаунд на оловна основа.

Най-често използваните многоцелеви пластични смазки са със сгъстители - литиеви сапуни, с базови минерални масла с начален вискозитет 80-500 mm2 / s (при 40 градуса С). С такива смазки (консистентна степен 2 или 3 и начален вискозитет на базовото масло около100 mm2 / s) са фабрично заредени и общоцелевите, масово произвеждани, т.н. "затворени" лагери (с контактни и безконтактни уплътнения), като със смазка е запълнено прибл. 30% от свободното пространство, ограничено от уплътненията.

Освен с гореописаните параметри, пластичните смазки се идентифицират и с т.н. колоидна стабилност (която до голяма степен дава информация за дълготрайността и и устойчивостта и при температурни и механични натоварвния), точка на прокапване (температура, при която смазката става почти течна) и точка на самозапалване.

Изборът на подходяща пластична смазка става основно на базата на:

- степента на натовареност (С/Р);

- скоростния показател (dm.n);

- вида на лагера и неговото разположение (хоризонтално, вертикално);

- очакваната работна температура;

- фактори, зависещи от околните въздействия (външни топлинни източници, вибрации, агресивна среда, влага и т.н.).

Правила при избор на подходяща смазка:

- за обикновенни случаи (Р/С <= 0.1, температура до 110 градуса С и обороти – в рамките на допустимите) могат да се използват обикновени литиеви греси. Желателно е да са инхибирани с антикорозийни присадки и против стареене; - при малки скорости на въртене и при големи товари се избират смазки с по-голям начален вискозитет и евентуално с присадки тип ЕР, като се внимава за въздействието им върху другите детайли от възела – каучукови и пластмасови; - при високи скорости се избират нисовискозни смазки, като се внимава с дозирането им. Високите скорости обуславят и високи температури, поради което антиокислителните присадки са задължителни; - при наличие на вибрации, поради силното механично въздействие върху смазките, същите трябва да са специални с висока механична якост; - за лагери на вертикални валове и оси смазките трябва да са със степен на консистеция 3. Смазки с полиуретанови сгъстители са неудачни за случая; - за особено високи или ниски температури трябва да се използват синтетични смазки (както базовото масло, така и сгъстителя); - при опасност от проникване на влага в работното пространство желателно е наличието на антикорозийни присадки на оловна основа, като се използват смазки основно с кациеви сгъстители. В общия случай качествена пластична смазка, работеща при нормални условия (температура около 70 градуса С; товар по-малък от 0.1 С; без влага, замърсености и т.н.) и без съществени паузи в експлоатацията и, би трябвало теоретически да "надживее" лагера. В практиката това е труднопостижимо. Освен това, в много случаи в работната зона на лагерите се поставя минимално количество смазка, с цел да не се създава допълнително съпротивление, т.е. нов източник на топлина. В такива случаи добавянето на свежа смазка става на кратки интервали от време или непрекъснато. Голямогабаритните и тежко натоварени лагери, както и лагерите, работещи при по-високи температури амортизират много по-бързо смазките си. Доказано е, че всеки 15 градуса С завишение на работната им температура над 80 градуса С предизвикват ускорено стареене на смазката и скъсяват оставащия и "живот" почти с 30 – 40 %. Ето защо пластичната смазка трябва периодично да се допълва и обновява. За лагерите "закрит" тип, заредени предварително с пластична общоцелева смазка, производителите им гарантират функционалност на смазката в продължение на дълготрайността на лагерите при условие, че по време на тяхната експлоатация няма продължителни паузи и условията на експлоатация не са екстремни – особено по отношение на работната температура. Ако съществува такава вероятност по-доброто решение е да се използват лагери "открит" тип, като работното пространство се уплътни с класически уплътнителни пръстени (т.н. семеринги), така че пластичната смазка да може да се допълва или сменя. Желателно е, особено в етапа на разработване на възела, пластичната смазка да се смени един или два пъти след щателно почистване (промиване с безин, уайтспирт и др., със следващо подсушаване) на лагерите от продуктите на естественото им износване и напасване. Течните смазки (масла) се използват за смазване на лагери когато:

- оборотите са много високи или ниски. В общия случай за целта най-подходящи са синтетични масла;

- заедно с лагерите трябва да се смазват и други машинни части;

- чрез смазката трябва трябва да се реализира и охлаждане на лагера. В този случай трябва да се създаде непрекъсната циркулация на маслото през охладител и филтър за пречистването му.

Основните начини за смазване с масло са:

- маслена вана, в която лагерът частично е потопен (обикновено при покой - до средата на търкалящото тяло);

- с насочена маслена струя (със скорост не по-малка от 8 - 10 m/s);

- принудително под налягане по канали и отвори, изработени в корпуса, на вала и в самите лагери;

- с маслена мъгла (при особено високи скорости на въртене- напр. шлайфшпиндели).

За течните смазки важат същите правила както за гресите, т.е. за техните базови масла. Изборът на подходящо по кинематичен вискозитет масло, който е решаващ за дълготрайността, става основно на базата на съотношението на действителния и кинематичен вискозитет при действителната работна температура към идеално необходимия такъв за същата температура. В случая трябва винаги това съотношение да е > 1 и ако това по някакви причини е невъзможно, маслото трябва да съдържа ЕР присадка. Обикновено съотношението е 1.5 - 3. Над тези стойности е възможно да се стигне до нежелано повишаване на температурата В общия случай в практиката се използват основно натуралнополучени след крегинговане, пречистени, нелегирани (без присадки) масла. Масла с присадки се използват само в случаи, когато скоростите на въртене, товарите, съответно и температурите са твърде високи или ниски.

3. Скорости на въртене на лагерите;

Под "скорост на въртене" (m/s) на лагер разбираме релативната скорост на въртене на едната спрямо другата гривни, независимо от това, коя от двете или и двете се въртят. С други думи това е разликата или сумата от абсолютните скорости на двете гривни спрямо тяхната геометрична ос (оста на вала), като се вземат в предвид и посоките им. Прието е под скорост на въртене на лагер да се разбира скоротта на точка, намираща се на неговия среден диаметър dm. Tогава: v = (pi.dm.n) / 60 където: dm = (D+d)/2 ; n – честота (1/ min).

В практиката произведението dm.n се използва често като синтезиран "скоростен показател" за съответния лагер. При dm.n >= 500000 mm.min-1 лагерите се считат за бързоходни.

Ясно, е че за конкретен лагер (с конкретен dm) скоростта му на въртене може еднозначно да се дефинира с неговата честота на въртене (1/min), т.е. с неговите "обороти".

Като правило допустимите обороти за конкретен лагер се лимитират от отделяната, вследствие на триене, топлина, респ. развитата температура при установен работен, респективно температурен режим. Решаващо значение за количеството на отделяната топлина имат редица фактори, от които най-важни са:

- конструкцията на лагера;

- качеството на работните повърхнини на лагера (макро и микро геометрични показатели);

- използваната смазка (вид, вискозитет, количество, чистота);

- силите т.е. товарите и техните компоненти.

Разбира се голямо значение имат и факторите: несъосност и геометрични неточности на монтажните места, провисвния на валовете, неправилно подбрана начална хлабина, неправилно изпълнен монтаж, ефективността на охладителната система и т.н. При проектирането и изпълнението на лагерните възли трябва да се има в предвид, че макронеточностите на монтажните места (шийка на вал и отвор), особено при стегнати сглобки и за тънкостенни лагери, се пренасят (в порядък 50-70%) върху гривните, при което и най-точният лагер в монтирано състояние става неточен.

Ако приемем условно за идеални: изпълнението на детайлите на лагерния възел, количеството, вискозитета и чистотата на смазката, то количеството на отделяната топлина ще зависи само от вида и качеството на самия лагер, вида и качеството на използваната смазка и от товара, с който той е натоварен.

Номиналната допустима скорост (обороти) на въртене, която е дадена в каталозите за определен вид смазка, може да бъде дефинирана като скорост, при която настъпва равновесно състояние (т.е. температурата на лагера, измервана по външната гривна се установява – обикноено 50-80 градуса С) между отделяната, вследствие на триене, топлина и отнеманата такава (чрез контактуващите с лагера детайли в т.ч. и смазката) при следните условия:

- лагерът е натоварен с товари, съответващи на еквивалентен товар при който L10h = 150000 часа;

- върти се вътрешната гривна при неподвижна външна;

- температурата на околната среда е нормална (15 – 35 С°).

В практиката често възникват следните проблеми:

Друга възможност е като се обезпечи ефективно принудително охлаждане на лагера, възела и/или на маслото. Високите скорости на въртене изискват точно дозиране и по-нисък вискозитет на смазките, като в някои случаи смазката се подава под формата на маслена мъгла. Както излишъкът, така и недостигът на смазка, водят до повишаване на температурата, до промяна на началния вискозитет на смазката, до ново покачване на температурата, до скъсване на масления филм, до обиране на хлабината и задиране на лагера, скъсване на сепаратора, пълен блокаж на лагера, превъртане на гривните по вала или в корпуса и до авария на машината.Тези процеси обикновенно се развиват лавинообразно и ако машината не се изключи своевременно, авариите са тежки. Не са редки случаите, когато температурата достигне точката на самозапалване на смазката, при което възникват и пожари.

Ето защо в особено отговорни случаи, в пожаро и взривоопасни производства, температурата на високоскоростните и тежко натоварени лагери трябва да се контролира автоматично или достатъчно надеждно, като се предвидят сигнализация и автоматично изключване на машините при достигане на критична стойност на температурата на съответния лагер.

В този случай максимално допустимите обороти са по-ниски от номиналните (каталожните). Допустимите обороти се получават, като номиналните такива се умножат с коректурен коефициент f, който варира от 1 до 0.3, в зависимост от степента на натовареност и от габаритите на лагера. В случай, когато високите обороти са неизбежни, важат гореописаните правила, а именно – използване на високоточни лагери и принудително охлаждане.

В този случай съществува опасността изобщо да не се образува по контактните повърхнини маслен филм с всички последствия от това. Ясно е, че за целта трябва да бъдат използвани високо вискозни масла с присадки от типа ЕР. Използването на пластични смазки за случая е неподходящо поради факта, че базовите им масла почти никога не са с визкозитет по-висок от 500 mm2/s.

Такъв режим е недопустим, особено за голямогабаритни и ролкови лагери. Недостатъчният товар или липсата изобщо на такъв са причина търкалящите тела да се плъзгат вместо да се търкалят по пътищата на търкаляне, което води до износването им.

4. Хлабини на лагерите;

Теоретично, това е размерът, изчислен с граничните му стойности или измерен в дадено направление, на затварящото нематериално (въздух, луфт) звено в размерната верига на лагерните детайли - гривни и търкалящи тела в събрания лагер. Ако тази величина е с отрицателен знак, вместо хлабина имаме стегнатост. Практически, действителната хлабината е стойността на измереното свободното преместване на едната гривна спрямо другата в даденото направление.

Хлабините на лагерите, в зависимост от направлението, в което се измерват, условно са радиални и аксиални. За по-голямата част от лагерите хлабината може да бъде разглеждана както като радиална, така и и като аксиална, т. е. между радиалната и аксиалната хлабини, в зависимост от вида на лагера и от неговата вътрешна конструкция, съществува някаква математическа зависимост. Така напр. ако приемем условно, че действителната радиална хлабина "r" на лагер 6208 r = 20 m, то аксиалната му хлабина "а" ще е прибл. 120 m. Съотношението a/r за различните лагери е различно, но в общия случай важи: a/r > 1. В зависимост от това, какво е основното предназначение на даден вид лагери, регламентират се съответно радиалните или аксиалнте им хлабини. Така напр. за радиалните сачмени едноредни и двуредни лагери са регламентирани радиалните а за радиалноаксиалните сачмени двуредни - аксиалните хлабини. В зависимост от състоянието, в което се намират лагерите, хлабините биват:

- С2 по-малка от нормалната;

- нормална;

- С3, С4, С5 - като всяка по реда е по-голяма от предшествуващите.

Първоначалната работна хлабина в процеса на работа непрекъснато се увеличава вследствие на естественото износване и напасване, както на лагерните, така и на другите движещи се детайли на машината. Индикация за това е нарастващото вибрационно ниво.

Основното правило при определянето на началната хлабина е:

Началната хлабина трябва да е такава, че след монтаж на лагера във възела и при установяване на постоянна работна температура, получилата се работна хлабина да е нулева или даже вместо хлабина да се получи малка стегнатост. Липсата на хлабина предопределя по-дълъг живот на лагера, съответно и на машината в която той е вграден. Липсата на хлабина предопределя по-голямата коравина на възела, както и ниското ниво на вибрации и шумност. Хлабината е вредна за машината!

11 март 2008

Ламбда сонда.Методи за проверка

Тук са показани няколко бързи и достъпни процедури, които могат да ви помогнат при проверка но повечето от разпространените ламбда сонди.

Следващите симптоми показват неизправност на датчика за съдържание на кислород в отработените газове:

-Прекъсване и (или) неравна работа на двигателя.

-Повишен разход на гориво.

-Несъответствие на нормите за токсичност.

-Преждевременно излизане от строя на катализатора.

За проверка е необходимо следното оборудване:

цифров волтметър.

устройство за обогатяване на горивната смес. (Може да се използва шприц с известно количество бензин или гумена круша)

Букса-преходник за включване към сондата.

За болшинството двигатели диагностиката отнема не повече от 10 минути.

1. Проверете основните параметри на двигателя според инструкцията на фирмата производител. Проверете запалването, електрическата верига, напрежението в инсталацията, работата на системата за впръскване и отсъствието на външни механически повреди.

2. Увеличете количеството бензин в сместа по следния способ:

Откачете ламбда сондата и към куплунга подвържете волтметър.

Увеличете оборотите на колата до 2500.

Изкуствено увеличете съдържанието на бензина в горивната смес с помощта на устройство за обогатяване на горивната смес по такъв начин, че оборотите на двигателя да паднат на 200 об/мин. Или ако автомобила е със система за впръскване, извадете и после поставете вакумната тръба от регулатора на налягане на горивото в магистралата.

Ако волтметъра бързо покаже напрежение 0.9 В, то сондата работи

правилно. Но ако волтметъра реагира бавно или ако нивото на сигнала застава на 0.8 В, то датчика подлежи на смяна.

3. Провеждане на тест за бедна смес. За това:

Имитирайте засмукване на въздух примерно чрез изваждане на вакумната тръба.

Ако показанието на волтметъра бързо ( за по-малко от 1 сек.) падне до 0.2 В, то кислородния датчик правилно реагира на обеднена смес. Ако скоростта на изменение на сигнала е ниска или нивото остава по-високо от 0.2 В,то датчик подлежи на смяна.

4. Провеждане на тест в динамически режим. За това:

Свържете кислородния датчик с неговия куплунг.

Подвържете паралелно изводите на волтметъра към буксата -преходник.

Увеличете оборотите на колата до 1500.

Показанията на волтметъра трябва да плават около 0.5 В. Ако това не е така датчика подлежи на смяна.

Трябва да се има предвид,че правилната работа на ламбда сондата е възможна САМО при достигане на нейната работна температура от 350 oC . Това задължително следва да се има предвид при провеждане на изпитанията. Достигането става най-рано след 2.5 минути от стартирането на студения двигател (Това време е по-малко когато модела на сондата е с подгряване).

Друг метод за проверка:

Сложете преходника запалете двигателя и поддържайте честота 2000 об/мин. Това е необходима, за да остане двигателя горещ по време на целия зикъл на измерване. Включете осцилоскоп към сигналния проводник на датчика за кислород. Бъдете внимателни в случаите на сонди с подгряване да се включите към точния извод. Осцилоскопа ще покаже осцилограма на работата на датчика и нивото на сигналите. Преди провеждане на измерването проверете мащаба, който се използва от прибора той трябва ада бъде зададен точно.

Правилно работещата сонда ще покаже сигнал, изменящ се в пределите от 0.2В до 0.9В в зависимост от съдържанието на кислород в отработените газове. Установете хоризонталната развертка на осцилоскопа така, че да може да се отличи промеждутък от време 300 мСек. Ако времето за повторение на сигнала превишава 300 мсек, датчик трябва да бъде заменен. Много важно е датчик в момента на измерване да е в работна температура (350-800 оС), в противен случай данните ще се окажат неверни.

В заключение може да се каже, че без именно бързата реакция на ламбда сондата ECU не може точно да дозира подаването на гориво в двигателя. "Мудния" датчик води до замърсяване на околната среда и съкращаване пробега на колата между техническите обслужвания.

Въпреки всичко написано следва да се придържаме към препоръчаните от завода-производител интервали за смяна на ламбда сондата....

Следващите симптоми показват неизправност на датчика за съдържание на кислород в отработените газове:

-Прекъсване и (или) неравна работа на двигателя.

-Повишен разход на гориво.

-Несъответствие на нормите за токсичност.

-Преждевременно излизане от строя на катализатора.

За проверка е необходимо следното оборудване:

цифров волтметър.

устройство за обогатяване на горивната смес. (Може да се използва шприц с известно количество бензин или гумена круша)

Букса-преходник за включване към сондата.

За болшинството двигатели диагностиката отнема не повече от 10 минути.

1. Проверете основните параметри на двигателя според инструкцията на фирмата производител. Проверете запалването, електрическата верига, напрежението в инсталацията, работата на системата за впръскване и отсъствието на външни механически повреди.

2. Увеличете количеството бензин в сместа по следния способ:

Откачете ламбда сондата и към куплунга подвържете волтметър.

Увеличете оборотите на колата до 2500.

Изкуствено увеличете съдържанието на бензина в горивната смес с помощта на устройство за обогатяване на горивната смес по такъв начин, че оборотите на двигателя да паднат на 200 об/мин. Или ако автомобила е със система за впръскване, извадете и после поставете вакумната тръба от регулатора на налягане на горивото в магистралата.

Ако волтметъра бързо покаже напрежение 0.9 В, то сондата работи

правилно. Но ако волтметъра реагира бавно или ако нивото на сигнала застава на 0.8 В, то датчика подлежи на смяна.

3. Провеждане на тест за бедна смес. За това:

Имитирайте засмукване на въздух примерно чрез изваждане на вакумната тръба.

Ако показанието на волтметъра бързо ( за по-малко от 1 сек.) падне до 0.2 В, то кислородния датчик правилно реагира на обеднена смес. Ако скоростта на изменение на сигнала е ниска или нивото остава по-високо от 0.2 В,то датчик подлежи на смяна.

4. Провеждане на тест в динамически режим. За това:

Свържете кислородния датчик с неговия куплунг.

Подвържете паралелно изводите на волтметъра към буксата -преходник.

Увеличете оборотите на колата до 1500.

Показанията на волтметъра трябва да плават около 0.5 В. Ако това не е така датчика подлежи на смяна.

Трябва да се има предвид,че правилната работа на ламбда сондата е възможна САМО при достигане на нейната работна температура от 350 oC . Това задължително следва да се има предвид при провеждане на изпитанията. Достигането става най-рано след 2.5 минути от стартирането на студения двигател (Това време е по-малко когато модела на сондата е с подгряване).

Друг метод за проверка:

Сложете преходника запалете двигателя и поддържайте честота 2000 об/мин. Това е необходима, за да остане двигателя горещ по време на целия зикъл на измерване. Включете осцилоскоп към сигналния проводник на датчика за кислород. Бъдете внимателни в случаите на сонди с подгряване да се включите към точния извод. Осцилоскопа ще покаже осцилограма на работата на датчика и нивото на сигналите. Преди провеждане на измерването проверете мащаба, който се използва от прибора той трябва ада бъде зададен точно.

Правилно работещата сонда ще покаже сигнал, изменящ се в пределите от 0.2В до 0.9В в зависимост от съдържанието на кислород в отработените газове. Установете хоризонталната развертка на осцилоскопа така, че да може да се отличи промеждутък от време 300 мСек. Ако времето за повторение на сигнала превишава 300 мсек, датчик трябва да бъде заменен. Много важно е датчик в момента на измерване да е в работна температура (350-800 оС), в противен случай данните ще се окажат неверни.

В заключение може да се каже, че без именно бързата реакция на ламбда сондата ECU не може точно да дозира подаването на гориво в двигателя. "Мудния" датчик води до замърсяване на околната среда и съкращаване пробега на колата между техническите обслужвания.

Въпреки всичко написано следва да се придържаме към препоръчаните от завода-производител интервали за смяна на ламбда сондата....

06 март 2008

EGR клапан

ЕGR - това е система за рециркуляция на отработентие газове. При своята работа системата връща част от отработените газове от изпускателния към всмукателния колектор. Основната задача на системата - снижаване токсичността на газовете в режимите на загряване и рязко ускорение на двигателя, който на тези режими работи с обогатена горивна смес.

ЕGR - това е система за рециркуляция на отработентие газове. При своята работа системата връща част от отработените газове от изпускателния към всмукателния колектор. Основната задача на системата - снижаване токсичността на газовете в режимите на загряване и рязко ускорение на двигателя, който на тези режими работи с обогатена горивна смес.Състав на системата:

1) основна част - клапан EGR. Осигурява пропускане на газовете от изпускателния във в

смукателния колектор. Поради постоянния контакт с горещи газове - най-проблемна част от системата и най-главната неисправност -нехерметичност. В Рено 19 системата EGR се управлява пневматически

смукателния колектор. Поради постоянния контакт с горещи газове - най-проблемна част от системата и най-главната неисправност -нехерметичност. В Рено 19 системата EGR се управлява пневматически2) соленоид EGR в системите с пневматично управление на клапана. Основна неизправност - нехерметичност и при работа на двигателя клапана оставя отворен.

3) блок управления на двигателя.

Различните системи имат различен набор от компоненти , но в общ смисъл това е клапан EGR, като основната му неизправност е нехерметичността и осигуряването вкарване на допълнителен въздух в смукателния колектор.

Резултат от неизправност на системата :

В двигателите с датчик за налягане (MAP-сенсор) - обогатена горивна смес,вследствие на увеличеното налягане в смукателния колектор.

Във всички случаи от намаляването на количеството кислород в постъпващия в двигателя въздух се нарушава горенето на горивната смес в цилиндрите на двигателя.Голямо значение има количество на постъпващите в смукателния колектор отработени газове (т.е. величина отваряне на клапана EGR), общото състояние двигателя (износване на свещи, проблеми с бензиновата помпа или запушване на инжектора...), честотата на въртене и натоварването на двигателя. Как състояние горивната система влияе на симптомите на неизправност? Всеки блок за управление на двигателя има програма по която се стреми да стабилизира честотата на оборотите на празен ход и състава на горивната смес. Величината на регулиране на степента на отваряне/затваряне на изпълнителния механизъм на системата за регулиране на оборотите на празен ход и продължителността на времето на впръскване има напълно понятни предели. Когато на блока за управление му се отдаде да стабилизира празния ход,то на преходните режими той не се справя с необходимостта от корекция на състава на сместа, тъй като натискането на педала на газта довежда до увеличаване на налягането в смукателния колектор и увеличаване на количеството постъпващите в смукателния колектор отработени газове,които не съдържат необходимото за горенето кислород. На ранен етап всичко това ще намали динамиката на автомобила, възможно е появата на прекъсвания и придръпвания при движение. По нататък картина на неизправности ще се измени. Газовете, взаимодействайки си с маслените пари в смукателния колектор от системата за вентилация на картера довеждат до усилено нагарообразуване на вътрешните части на колектора, отлагане на нагара по всмукателните клапани,повишена замърсеност на външните части на разпръсквача на инжекциона и появяване на сажди по изолатора на свещите. Всичко това оказва влияние на пусковите характеристики на двигателя и до нестабилни обороти на празен ход, като са възможни придърпване и пропуски в запалването, както и плаване на оборотите. При рязко подаване на газ са възможни появата на гърмежи в смукателния колектор. Ако на тези симптоми не се обръща внимание дълго време, то скоро празния ход пропада съвсем или неговата величина превишава всичките допустими норми.

Какво да се прави? Във всички ръководства по ремонти обслужване е написано че системата EGR има ограничен ресурс. В идеалния случай е необходима смяна на всички компоненти на системата след пробег от 70-100 хиляди километра, при достатъчно качествен бензин.

Какво да правим ако не можем да си купим части? Своевременното обслужване ще продължи срока на службата на компоненентите. Какво може и нужно да се обслужва?

1.Клапан EGR. Трябва да се очисти седло и шток клапана за осигуряване плътно затваряне и свободен ход на клапана. При почистването да се внимава за непопадане на почистваща течност по диафрагмата,която да доведе до разрушаването и.

2.Соленоид EGR (ако съществува). Като правило ссъдържа малък филтър за защита на вакуумната система от попадане в нея на замърсители.Именно този филтър следва да се почиства.

Само такова обслужване може да възстанови нормалната работа на много от системи,но не всичките.

Работата на двигателя се нормализира като е е достатъчно да се изреже от тънка ламарина уплътнителна вложка под клапан EGR, като не се прорязва отвор за преминаване на газовете, като се внимава за отвора за преминаване на газове. Внимателно псе оглежда клапана и ако оста не контактува както трябва или е блокирал клапана, отвора следва да се запуши задължително.

04 март 2008

28 февруари 2008

27 февруари 2008

Смяна тампон магаре при Рено 19

Значи смяната като цяло е елементарна.Според документацията са необходими винтови скоби за избиване-набиване на въпросния тампон,но в БГ ние работим с подръчни средства.Аз използвах хидравличен крик (ако има винтов от УАЗ-ка и той става),дървено трупче за подпиране на колата,няколко стари гайки,руско гедоре.

Колата се подпира някъде на гредите на купето не на магарето.Развива се болта.Тука трябва да кажа че на гайката на купето има една пластина която е за контра и може да излезе като при мене.Кухината където е гайката с пластината не се вижда но се напипва от от към двигателя.Като бръкне вътре може да се извади пластината и да се сложи ключ за контра.След като се развие болта магарето увисва около сантиметър.Слага се една гайка или нещо друго подходящо между тампона и купето.С хидравличния крик се подпира магарето максимално близо до тампона и се повдига.По този начин тампона се избива до някъде.Отпуска се магарето,подлага се още една гайка и пак се повдига и така докато излезе тампона.След като стария тампон вече е изваден новия се намазва със сапунена вода.Слага се гайката между магарето и купето.Тампона се слага на мястото му и се набива с хидрвличния крик.Маха се гайката,с крика се повдига магарето да подпре в купето и се завива болта.

mravoiad

Колата се подпира някъде на гредите на купето не на магарето.Развива се болта.Тука трябва да кажа че на гайката на купето има една пластина която е за контра и може да излезе като при мене.Кухината където е гайката с пластината не се вижда но се напипва от от към двигателя.Като бръкне вътре може да се извади пластината и да се сложи ключ за контра.След като се развие болта магарето увисва около сантиметър.Слага се една гайка или нещо друго подходящо между тампона и купето.С хидравличния крик се подпира магарето максимално близо до тампона и се повдига.По този начин тампона се избива до някъде.Отпуска се магарето,подлага се още една гайка и пак се повдига и така докато излезе тампона.След като стария тампон вече е изваден новия се намазва със сапунена вода.Слага се гайката между магарето и купето.Тампона се слага на мястото му и се набива с хидрвличния крик.Маха се гайката,с крика се повдига магарето да подпре в купето и се завива болта.

mravoiad

Как да изчистим старата ламбда сонда

Почти всички ламбда сонди са направени на основата на циркониев диоксид, едно извънредно устойчиво съединение, както на механични, така и на химични въздействия ( покритие за лагери например) . Върху основата от циркониев диоксид по принцип се слага керамична обвивка, която е пропусклива за газовите молекули, та да може оксида да си свърши работата. Отвън има метална надупчена обвивка и целия проблем идва от това че нарочно е направена неразглобяема, за да не дадем 5лв за реактиви, ами 160лв за нова :) Аз разширих леко отворите, изкарах парчетиите от керамичната обвивка(много е тънка и крехка) ,забърсах я отвън с лакочистител(най евтиния е най добър) че нямах подръка хлороформ или етер, накиснах я в лакочистителя, изтръсках я от капките, промих със спирт 95% (от аптеката), подсуших, накиснах я в преобразувател за ръжда(на основата на фосфорна к-на), пак промих със спирта и я подсуших. Резултата беше че сондата стана като нова. По принцип проблема при тях идва от сажденото покритие, което пречи газовете да контактуват с оксида, с подгряването стават проблеми, ако сондата е с 1 или 3 кабела, това означава че има 1 кабел за сигнал, а за маса служи корпуса, тоест резбата, където е навита, там често стават мизерии и сигнала става слаб и променен, показанията грешни , горивната смес и тя извън норми и ето ги пак саждите се натрупали, за този проблем стига да се опъна маса от корпуса до някое подходящо и неръждясало място.

Клеги препоръчват и изгаряне на саждите с горелка, така за нещастие направих и аз - с малък газов поялник, пълен с газ за запалки, та той скапа леко работата и на места оксида хвана черен слой сажди, които после не успях да разтворя с лакочистител, не го правете и вие това упражнение. Не ми се играеше да си правя водородна горелка, с която няма начин да се получат сажди. Въпреки това сега сондата си работи добре, лампата ми светва много по рядко и изключително само на празен ход(майсторите разправят че така правели леко ленивите сонди), бензина ми започна да намалява дооста по бавно и съм доволен. Следващия път ще се подготвя добре, ще имам време и ще постигна по добри резултати.

В резюме - възможно най чистия органичен разтворител, спирт за промивките - 95%, преобразувател за ръжда, това според мен е достатъчно. Водородната горелка е доста опасна играчка и няма да ви разказвам за нея. Вмествате се в 5лв за химикали .

Клеги препоръчват и изгаряне на саждите с горелка, така за нещастие направих и аз - с малък газов поялник, пълен с газ за запалки, та той скапа леко работата и на места оксида хвана черен слой сажди, които после не успях да разтворя с лакочистител, не го правете и вие това упражнение. Не ми се играеше да си правя водородна горелка, с която няма начин да се получат сажди. Въпреки това сега сондата си работи добре, лампата ми светва много по рядко и изключително само на празен ход(майсторите разправят че така правели леко ленивите сонди), бензина ми започна да намалява дооста по бавно и съм доволен. Следващия път ще се подготвя добре, ще имам време и ще постигна по добри резултати.

В резюме - възможно най чистия органичен разтворител, спирт за промивките - 95%, преобразувател за ръжда, това според мен е достатъчно. Водородната горелка е доста опасна играчка и няма да ви разказвам за нея. Вмествате се в 5лв за химикали .

25 февруари 2008

Регулируеми паузи на чистачките в R19

Регулиране на паузи на чистачките е направено в много от съвременните автомобили и е напълно възможно да се направи и за нашите стари рена.Устройството е много удобно и напълно реализируемо.И така за начало изваждаме релето от кутията с предпазителите  Отделяме релето от конектора, надигайки с отвертката отделяме кутията и изваждаме платката.

Отделяме релето от конектора, надигайки с отвертката отделяме кутията и изваждаме платката.

Тъй като трябва да се измени времезадаващата верига, резистора R6 го заменяме на последователно свързани резистор 15 кома и потенциометър 330-470 ком.Може да спрем и до тук, ако ни е достатъчно максимално време около 6 секунди.Но ако заменим и кондензатора C 3 на 47-мкФ, то паузата ще се увеличи до 10 секунди.

Тъй като трябва да се измени времезадаващата верига, резистора R6 го заменяме на последователно свързани резистор 15 кома и потенциометър 330-470 ком.Може да спрем и до тук, ако ни е достатъчно максимално време около 6 секунди.Но ако заменим и кондензатора C 3 на 47-мкФ, то паузата ще се увеличи до 10 секунди.

Слагаме потенциометъра в стандартната декоративна капачка след известна доработка.

Слагаме потенциометъра в стандартната декоративна капачка след известна доработка.

Подбираме подходяща врътка и това е ;-)

Отделяме релето от конектора, надигайки с отвертката отделяме кутията и изваждаме платката.

Отделяме релето от конектора, надигайки с отвертката отделяме кутията и изваждаме платката.В производство се намират няколко вида платки, отличаващи се по някои компоненти.

Тъй като трябва да се измени времезадаващата верига, резистора R6 го заменяме на последователно свързани резистор 15 кома и потенциометър 330-470 ком.Може да спрем и до тук, ако ни е достатъчно максимално време около 6 секунди.Но ако заменим и кондензатора C 3 на 47-мкФ, то паузата ще се увеличи до 10 секунди.

Тъй като трябва да се измени времезадаващата верига, резистора R6 го заменяме на последователно свързани резистор 15 кома и потенциометър 330-470 ком.Може да спрем и до тук, ако ни е достатъчно максимално време около 6 секунди.Но ако заменим и кондензатора C 3 на 47-мкФ, то паузата ще се увеличи до 10 секунди. Слагаме потенциометъра в стандартната декоративна капачка след известна доработка.

Слагаме потенциометъра в стандартната декоративна капачка след известна доработка.

Подбираме подходяща врътка и това е ;-)

Статии за Рено 19 от 1988 година

Inside france`s new fighter

http://4storing.com/psjj0/07f7a499000e16071cdfc49aac3f9e63.html

19 vs Tipo vs Golf

http://4storing.com/lok0p/40b19f738dc075e5cf12abaf901f9736.html

Revolution at the Regie

http://4storing.com/gw2qi/86eb745e5162033848b0213fa7f3d060.html

Le hatch comes of age

http://4storing.com/y4e93/be1745ee669c05831c1bbe8f67512d5c.html

http://4storing.com/psjj0/07f7a499000e16071cdfc49aac3f9e63.html

19 vs Tipo vs Golf

http://4storing.com/lok0p/40b19f738dc075e5cf12abaf901f9736.html

Revolution at the Regie

http://4storing.com/gw2qi/86eb745e5162033848b0213fa7f3d060.html

Le hatch comes of age

http://4storing.com/y4e93/be1745ee669c05831c1bbe8f67512d5c.html

22 февруари 2008

Светодиодно следене на стойностите на ламбда сондата

Идеята за светодиодното следене взех от този сайт

Идеята за светодиодното следене взех от този сайтhttp://vassistance.free.fr/2002/controleur_richesse.html

Там има варианти от 10 и 20 светодиода

Схемата с 10 светодиода е реализирана от колегата fgi в renault 19 http://www.renault-bg.com/smf/index.php?topic=22914.0

Моя вариант беше успешно реализиран, но остана на ниво тест ;-(

За минимизиране на схемата добър вариант е да се използва bargraph като използвания тук http://www.markvanderkwaak.com/dbbp/tech-tips/mm.html

При стойност на ламбда 900-945 mV Factor Lambda ~0.85 съотношение въздух/гориво ~12.5/1 се постига максимална мощност

При стойност на ламбда 90-135 mV Factor Lambda ~1.05 съотношение въздух/гориво ~15.4/1 се постига максимална икономия

При стойност на ламбда 180-225 mV Factor Lambda ~1.00 съотношение въздух/гориво ~14.7/1 се постига оптимално изгаряне на сместа :)

Как да си направим куплунг за OBD-II?

Статията все още не е преведена, а снимките са на сайта на автора

Его сделать совсем несложно. А качество - супер! Мне довелось подержать в руках разъем от фирменного прибора - мама дорогая... За что такие деньги? Бедные сервисмены вынуждены были этот разъем еще и разобрать (вытряхнуть из корпуса), потому что иначе он, красиво исторгающий из себя шнур вбок, в разъем не лез. "Торпеда" мешела. Хлипкий весь такой... Смотреть не на что. То ли дело:

этот разъем еще и разобрать (вытряхнуть из корпуса), потому что иначе он, красиво исторгающий из себя шнур вбок, в разъем не лез. "Торпеда" мешела. Хлипкий весь такой... Смотреть не на что. То ли дело:

Черный рисунок мешду штырями - контур родного разъема, чтобы не перепутать где верх, где низ. Разъем прилеплен на половинку патч-корда (мягкая многожильная витая пара, стойкая к многочисленным перегибам. Цельнолитой разъем TP на конце, с плавным изменением жесткости. Как говорится - "все дела" в одном флаконе!). На другую половинку патч-корда привешены разъемы для "старых", двухконтактных диагностических фишек.

Получаются сменные шнуры к адаптеру для диагностики автомобилей VAG.

Чтобы такое сделать потребуется часа три времени, немного фольгированного текстолита, дрель (со сверлами, разумеется), паяльник (с причиндалами) и нож. Если Вы - продвинутый любитель, то хлорное железо и лак. Еще понадобятся контакты от отечественного разъема. Достать их можно в разных местах. В конце-концов можно взять вкладыш от круглого "военного" разъема -"папы", раздолбать карболит молотком и вынуть эти самые штыри.

Для "Суперфинишной" отделки понадобится резиновый колпак автомобильного разъема и сантиметров 20-30 толстой медной проволоки.

Напильники, кусочек наждачной бумаги и еще кое-какую чушь я не считаю.

Немножко про OBD-II.

В разъеме OBD-II 16 гнезд. Почти наверняка Вам столько не нужно. Иногда достаточно одного. Иногда двух. В продвинутых вариантах - четырех. В супер-пупер - семи. А вообще - по потребности. Зачем четыре?

"+" питания;

"-" питания;

K-Line;

L-Line.

Зачем семь? Добавить угловые, для того, чтобы случайно не сдвинуть разъем по горизонтали влево-вправо. Один из перечисленных ("+" питания) уже находится в углу. Так что еще три угла обозначить. Вот у меня семь штырей из разъема и торчит.

Главное - штыри.

В оригинальном разъеме контакты плоские. Их только в разъем на машине вставлять хорошо, а искать их и делать с ними разъем - ужас что такое. Поэтому штыри я взял круглые. В принципе, такие штыри (и вобще колотые разъемы) есть в любой уважающей себя лаборатории, где макетируют РЭА - их очень удобно использовать в качестве разъемов на макетных платах.

Штыри были взяты диаметром 1 мм, можно тоньше, от 0.75мм. А вот толще лучше не надо. Длина тонкой части 10.5 мм, но достаточно и 8 мм. В общем, рамки достаточно нежесткие. Но напоминаю - все чертежи ориентируются на "мои" штыри, 1мм. Мне попались штыри посеребренные. А Вы, если хотите, можете искать позолоченные. Красиво жить не запретишь...

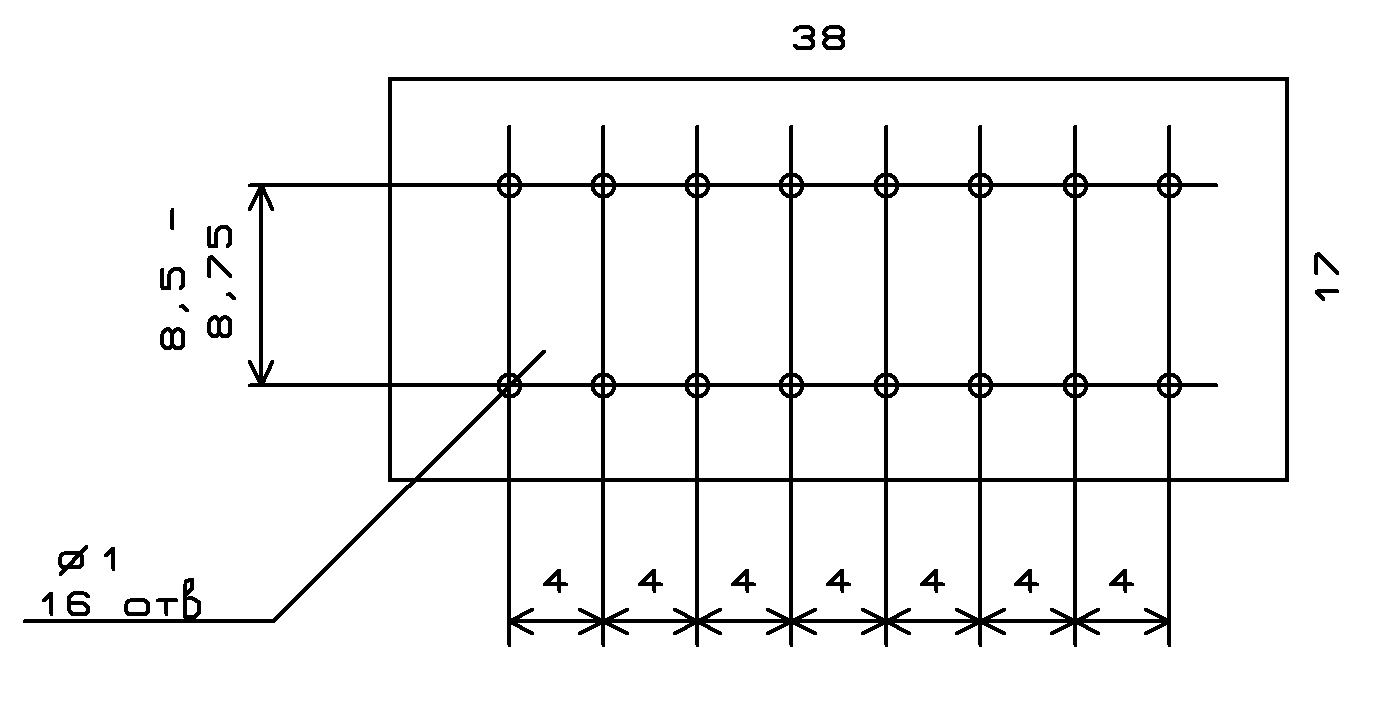

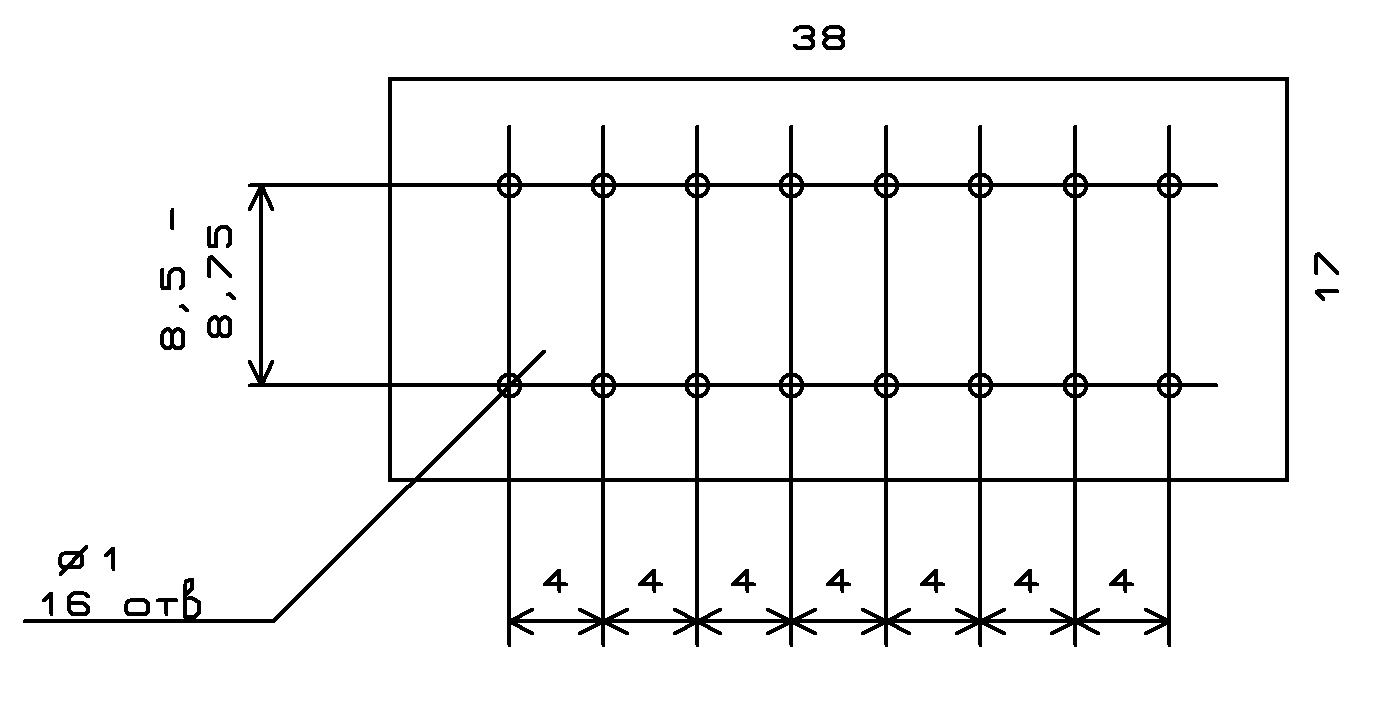

Собственно разъем.

Надо сделать 2 пластинки из стеклотекстолита, размером 38 х 17 мм. Размеры могут быть более Вашими. Если взять двухсторонний текстоли (фольга с двух сторон), и достаточно толстый, то можно сделать одну пластину, а потом расщепить ее ножом. Получатся две. Очень удобно! Сразу маленький совет: если кусок текстолита будет достаточно большим, то лучше сначала все разметить, просверлить отверстия под штыри, прорезать контактные площадки для штырей (об этом - ниже) и только после этого отрезать кусочек 38 х 17 от общей заготовки и в конце всего уже и расщеплять.

Итак, чертеж пластинки:

Размечайте, сверлите отверстия диаметром, равным диаметру тонкой части Ваших штырей. Постарайтесь сверлить перпендикулярно к поверхности пластинки, не перекашивая сверло. Зенковать отверстия не надо. Если Вы - счастливый обладатель хлорного железа, зачищайте пластинку шкуркой, рисуйте контактные площадки (если текстолит двухсторонний, то с двух сторон) и травите. Если Вы не собираетесь тратить время на такое маньячество, то можно просто прорезать (процарапать) медь ножом, так, чтобы вокруг каждого штыря появилась своя контактная площадка, с другими штырями не связанная. Я вот как раз и резал ножом, по линейке. Сделали? Расщепляйте на пластинки одинаковой толщины. Расщепили? Отверстия в одной из пластин рассверлите до диаметра толстой части штырей (той, куда впаивается провод). У моих там было 1,5 мм. Теперь зачищайте пластинки мелкой шкуркой и облуживайте контактные площадки. Если отверстия зальются припоем, их можно либо еще раз пройти сверлом соответсвующего диаметра, либо проткнуть зубочисткой, пока припой разогрет.

В пластину с малыми отверстиями (на фотографии - нижняя) вставляем штыри так, чтобы к разъему машины был обращен текстолит, а к облуженным площадкам прижималось утолщение штыря. То есть на фотографии медь нижней пластины смотрит вверх. Впаивайте штыри. Если Вы маньяк - промойте пайки ацетоном, бензином или спиртом. Смойте следы флюса.

На толстые концы штырей надевайте пластину с большими отверстиями. Она должна располагаться также, как и первая - медью от разъема машины. То есть на фотографии медь верхней пластины тоже смотрит вверх. Надевать пластину до упора в утолщения штырей не обязательно. В зазор между пластинами должен залезать край резинового чехла (если у Вас будет чехол). Опаивайте концы штырей в пластине. Промывайте.

Корпус разъема.

У моего разъема корпуса нет. А есть жесткий проволочный каркас из медной проволоки, закрытый резиновым чехлом. На фотографии все видно. Не переусердствуйте с геометрическими размерами штырей - чехол не наденентся, коротковат будет. Проволока припаяна к контактным площадкам без штырей. Главное, естественно, не паять одну проволочную петлю к двум штырям одновременно. Все закрывает резиновый чехол VAG 037 906 102. Не знаю, от чего. Просто подвернулся.

Надевайте резиновый чехол на кабель. Конец кабеля разделывайте и навязывайте на нем марку из суровой нитки (на фотографии она хорошо видна, особенно на правой, это широкая черная полоса на светлом кабеле). Концы марки не обрезайте, а наоборот, оставьте их длинными, сантиметров по 20. Припаивайте кабель к разъему. Концами марки привязывайте кабель к медным скобам, так, чтобы при рывках за кабель тонкие провода и места паек оставались неподвижными. Сто лет прослужит...

Надевайте чехол.

Все.

Его сделать совсем несложно. А качество - супер! Мне довелось подержать в руках разъем от фирменного прибора - мама дорогая... За что такие деньги? Бедные сервисмены вынуждены были

этот разъем еще и разобрать (вытряхнуть из корпуса), потому что иначе он, красиво исторгающий из себя шнур вбок, в разъем не лез. "Торпеда" мешела. Хлипкий весь такой... Смотреть не на что. То ли дело:

этот разъем еще и разобрать (вытряхнуть из корпуса), потому что иначе он, красиво исторгающий из себя шнур вбок, в разъем не лез. "Торпеда" мешела. Хлипкий весь такой... Смотреть не на что. То ли дело:Черный рисунок мешду штырями - контур родного разъема, чтобы не перепутать где верх, где низ. Разъем прилеплен на половинку патч-корда (мягкая многожильная витая пара, стойкая к многочисленным перегибам. Цельнолитой разъем TP на конце, с плавным изменением жесткости. Как говорится - "все дела" в одном флаконе!). На другую половинку патч-корда привешены разъемы для "старых", двухконтактных диагностических фишек.

Получаются сменные шнуры к адаптеру для диагностики автомобилей VAG.

Чтобы такое сделать потребуется часа три времени, немного фольгированного текстолита, дрель (со сверлами, разумеется), паяльник (с причиндалами) и нож. Если Вы - продвинутый любитель, то хлорное железо и лак. Еще понадобятся контакты от отечественного разъема. Достать их можно в разных местах. В конце-концов можно взять вкладыш от круглого "военного" разъема -"папы", раздолбать карболит молотком и вынуть эти самые штыри.

Для "Суперфинишной" отделки понадобится резиновый колпак автомобильного разъема и сантиметров 20-30 толстой медной проволоки.

Напильники, кусочек наждачной бумаги и еще кое-какую чушь я не считаю.

Немножко про OBD-II.

В разъеме OBD-II 16 гнезд. Почти наверняка Вам столько не нужно. Иногда достаточно одного. Иногда двух. В продвинутых вариантах - четырех. В супер-пупер - семи. А вообще - по потребности. Зачем четыре?

"+" питания;

"-" питания;

K-Line;

L-Line.

Зачем семь? Добавить угловые, для того, чтобы случайно не сдвинуть разъем по горизонтали влево-вправо. Один из перечисленных ("+" питания) уже находится в углу. Так что еще три угла обозначить. Вот у меня семь штырей из разъема и торчит.

Главное - штыри.

В оригинальном разъеме контакты плоские. Их только в разъем на машине вставлять хорошо, а искать их и делать с ними разъем - ужас что такое. Поэтому штыри я взял круглые. В принципе, такие штыри (и вобще колотые разъемы) есть в любой уважающей себя лаборатории, где макетируют РЭА - их очень удобно использовать в качестве разъемов на макетных платах.

Штыри были взяты диаметром 1 мм, можно тоньше, от 0.75мм. А вот толще лучше не надо. Длина тонкой части 10.5 мм, но достаточно и 8 мм. В общем, рамки достаточно нежесткие. Но напоминаю - все чертежи ориентируются на "мои" штыри, 1мм. Мне попались штыри посеребренные. А Вы, если хотите, можете искать позолоченные. Красиво жить не запретишь...

Собственно разъем.

Надо сделать 2 пластинки из стеклотекстолита, размером 38 х 17 мм. Размеры могут быть более Вашими. Если взять двухсторонний текстоли (фольга с двух сторон), и достаточно толстый, то можно сделать одну пластину, а потом расщепить ее ножом. Получатся две. Очень удобно! Сразу маленький совет: если кусок текстолита будет достаточно большим, то лучше сначала все разметить, просверлить отверстия под штыри, прорезать контактные площадки для штырей (об этом - ниже) и только после этого отрезать кусочек 38 х 17 от общей заготовки и в конце всего уже и расщеплять.

Итак, чертеж пластинки:

Размечайте, сверлите отверстия диаметром, равным диаметру тонкой части Ваших штырей. Постарайтесь сверлить перпендикулярно к поверхности пластинки, не перекашивая сверло. Зенковать отверстия не надо. Если Вы - счастливый обладатель хлорного железа, зачищайте пластинку шкуркой, рисуйте контактные площадки (если текстолит двухсторонний, то с двух сторон) и травите. Если Вы не собираетесь тратить время на такое маньячество, то можно просто прорезать (процарапать) медь ножом, так, чтобы вокруг каждого штыря появилась своя контактная площадка, с другими штырями не связанная. Я вот как раз и резал ножом, по линейке. Сделали? Расщепляйте на пластинки одинаковой толщины. Расщепили? Отверстия в одной из пластин рассверлите до диаметра толстой части штырей (той, куда впаивается провод). У моих там было 1,5 мм. Теперь зачищайте пластинки мелкой шкуркой и облуживайте контактные площадки. Если отверстия зальются припоем, их можно либо еще раз пройти сверлом соответсвующего диаметра, либо проткнуть зубочисткой, пока припой разогрет.

В пластину с малыми отверстиями (на фотографии - нижняя) вставляем штыри так, чтобы к разъему машины был обращен текстолит, а к облуженным площадкам прижималось утолщение штыря. То есть на фотографии медь нижней пластины смотрит вверх. Впаивайте штыри. Если Вы маньяк - промойте пайки ацетоном, бензином или спиртом. Смойте следы флюса.

На толстые концы штырей надевайте пластину с большими отверстиями. Она должна располагаться также, как и первая - медью от разъема машины. То есть на фотографии медь верхней пластины тоже смотрит вверх. Надевать пластину до упора в утолщения штырей не обязательно. В зазор между пластинами должен залезать край резинового чехла (если у Вас будет чехол). Опаивайте концы штырей в пластине. Промывайте.

Корпус разъема.

У моего разъема корпуса нет. А есть жесткий проволочный каркас из медной проволоки, закрытый резиновым чехлом. На фотографии все видно. Не переусердствуйте с геометрическими размерами штырей - чехол не наденентся, коротковат будет. Проволока припаяна к контактным площадкам без штырей. Главное, естественно, не паять одну проволочную петлю к двум штырям одновременно. Все закрывает резиновый чехол VAG 037 906 102. Не знаю, от чего. Просто подвернулся.

Надевайте резиновый чехол на кабель. Конец кабеля разделывайте и навязывайте на нем марку из суровой нитки (на фотографии она хорошо видна, особенно на правой, это широкая черная полоса на светлом кабеле). Концы марки не обрезайте, а наоборот, оставьте их длинными, сантиметров по 20. Припаивайте кабель к разъему. Концами марки привязывайте кабель к медным скобам, так, чтобы при рывках за кабель тонкие провода и места паек оставались неподвижными. Сто лет прослужит...

Надевайте чехол.

Все.

19 февруари 2008

Фотоотчет за смяна на лагер на Mcferson на Рено 19

Един от често срещаните проблеми при рено 19 е този с лагера на Mcferson. Частичното или пълно блокиране на този лагер може да доведе до счупване на навивка от пружина,прескачането и от долния ръб на чашката, тежък за въртене волан и т.н.

След близо година дрънкане на пружината при въртене на волана на място реших, че е време да се заема с тази на пръв поглед лесна, но трудоемка операция.

За целта се снабдих с 2 бр. универсални китайски скоби за свиване на пружини - 12 лв. Без тях опасността от травми е значителна.

Без тях опасността от травми е значителна.

Лагер на макферсон на фирмата SKF VKD 35001Т - 14лв

Аналог на този лагер на фирмата SNR e M255.01, a оригиналният партиден номер на Рено: 7700 797 654.

Причината да избера този лагер е това че е капсулован за разлика от този на SNR. Не знам доколко това е по добре, но така или иначе спрях се на тази марка.

Последователността при сваляне на цялата амортизационна стойка е следната: Развиват се 2 болта с гайки 18мм. Важно е да се отбележи че гайките сочат назад, а не напред.

Развиват се и 2-та болта отгоре. Закрепването в т.1 е за автомобилите с сервоуправление, а в т.2 без сервоуправление.

Развиват се и 2-та болта отгоре. Закрепването в т.1 е за автомобилите с сервоуправление, а в т.2 без сервоуправление.  Предварително върху маншона на полуоската е хубаво да се постави дебела хартия или дървен клин, за да се избегне възможно негово скъсване.

Предварително върху маншона на полуоската е хубаво да се постави дебела хартия или дървен клин, за да се избегне възможно негово скъсване.

Сваляме цялата амортизационна стойка.

Макар и неясно с стрелки съм означил повърхността на относителното движение между чашката с пружината и амортисьора.Предните амортисьори са маслени Renault 7700821211 SACHS Allinquant 058975.В повечето случаи е почти невъзможно да се извърши на ръка, поради втрапеността на сачмите на лагера.А ето и прословутото място на прескачане на пружината. Мисля, че това става в изключително краен стадий на блокиране на лагера.

Слагаме скобите върху пружината и започваме равномерно да стягаме докато се свие някъде 20-30 мм.

С помоща на шестостен 6мм и лула 22мм отвиваме гайката и махаме горната плоча.

Сваляме пружината и я оставяме в натегнато положение.Махаме прахозащитния маншон на амортисьора,чашката с тампона и под нея почти в разпадното положение намираме въпросния лагер

Почистваме всички стари детайли, слагаме новия лагер и сглобяваме в обратния ред. Важно да се отбележи, че при сглобяването горния ръб на пружината следва да е добре влезнал в така оформения гумен жлеб.

И накрая крайния резултат

След близо година дрънкане на пружината при въртене на волана на място реших, че е време да се заема с тази на пръв поглед лесна, но трудоемка операция.

За целта се снабдих с 2 бр. универсални китайски скоби за свиване на пружини - 12 лв.

Без тях опасността от травми е значителна.

Без тях опасността от травми е значителна.Лагер на макферсон на фирмата SKF VKD 35001Т - 14лв

Аналог на този лагер на фирмата SNR e M255.01, a оригиналният партиден номер на Рено: 7700 797 654.

Причината да избера този лагер е това че е капсулован за разлика от този на SNR. Не знам доколко това е по добре, но така или иначе спрях се на тази марка.

Последователността при сваляне на цялата амортизационна стойка е следната: Развиват се 2 болта с гайки 18мм. Важно е да се отбележи че гайките сочат назад, а не напред.

Развиват се и 2-та болта отгоре. Закрепването в т.1 е за автомобилите с сервоуправление, а в т.2 без сервоуправление.

Развиват се и 2-та болта отгоре. Закрепването в т.1 е за автомобилите с сервоуправление, а в т.2 без сервоуправление.  Предварително върху маншона на полуоската е хубаво да се постави дебела хартия или дървен клин, за да се избегне възможно негово скъсване.

Предварително върху маншона на полуоската е хубаво да се постави дебела хартия или дървен клин, за да се избегне възможно негово скъсване.Сваляме цялата амортизационна стойка.

Макар и неясно с стрелки съм означил повърхността на относителното движение между чашката с пружината и амортисьора.Предните амортисьори са маслени Renault 7700821211 SACHS Allinquant 058975.В повечето случаи е почти невъзможно да се извърши на ръка, поради втрапеността на сачмите на лагера.А ето и прословутото място на прескачане на пружината. Мисля, че това става в изключително краен стадий на блокиране на лагера.

Слагаме скобите върху пружината и започваме равномерно да стягаме докато се свие някъде 20-30 мм.

С помоща на шестостен 6мм и лула 22мм отвиваме гайката и махаме горната плоча.

Сваляме пружината и я оставяме в натегнато положение.Махаме прахозащитния маншон на амортисьора,чашката с тампона и под нея почти в разпадното положение намираме въпросния лагер

Почистваме всички стари детайли, слагаме новия лагер и сглобяваме в обратния ред. Важно да се отбележи, че при сглобяването горния ръб на пружината следва да е добре влезнал в така оформения гумен жлеб.

И накрая крайния резултат

Абонамент за:

Публикации (Atom)